近日,我校电气工程学院本科生团队创新研制成功“船用复杂结构件智能焊接系统”,填补了国内外焊前、焊中、焊后一体化自动作业技术和装备空白,为船舶、海洋工程等大型结构件高效智能焊接奠定了基础。

实现全自动焊前焊缝清理、焊中自主作业、焊后残余应力消除、全流程质量测控焊前焊中……项目的科学性、先进性、应用性让专家们不禁感叹“大学生能做成这样真是很不容易”。借智能时代的东风,在专业领域开拓出焊接系统的新天地,通大学子向大众展示了当代青年的创新意识和责任担当。

实践启发创意

随着社会的飞速发展,科技的显著地位越来越被人们了解并认同,“智能”一词高频出现在大众视野中。“中国制造2025”强调,信息技术与传统技术的结合是当今时代的必然趋势。船用复杂结构智能焊接系统正是顺应这一时代要求的产物。

提及做此系统的契机,团队负责人、电151赵佳皓坦言,这源于一次暑期社会实践。他们发现,在船舶及其配套装备制造企业中,焊接作业前打磨操作,要么用人力,要么在多数生产线中直接跳过。要培养一个熟练的焊接能手需要多年时间,因此焊接技术员工大都是“老带新”的状态。“焊接过后的应力消除也是由人工完成,费时费力,增加了不少人力成本,焊接烟雾对人体健康也有很大伤害。”老师傅的话让赵佳皓不由得思索,“是否可以找到更好的方法,不但能够保障人体健康,而且能够降低企业人力成本,还能保证焊接加工的精度和质量?”

兴趣驱动研究。赵佳皓翻阅查找了大量资料,发现国内已有使用焊接机器人进行焊接的例子。在焊接机器的开发应用上,很多公司的商用效果要更加成熟。但转向技术含量更高的智能制造领域,高校则可以充分发挥智力优势,不断深挖技术,提高智能化水平。

“这些机器人大都无法移动的固定机器,工作效率受到很大限制。如果改成可移动的形式,不仅能提供工作效率,还能代替人工到一些危险的地方作业。”一同参与社会实践的建电162班李凯凯提出新思路。

带着不谋而合的创意,自发组成队伍的同学们,找到了曾接触过相关科研的指导老师。在指导老师的建议下,团队更有针对性地聚焦研究范围,计划研制焊前焊中焊后全自动一体化加工装备,并以此解决船用复杂结构件的焊接自动化焊接难题。

最终,团队综合运用三维空间精准定位、声信号质量监测、机器人避障与路径规划、物联网与专家系统等技术,实现焊前打磨、焊缝跟踪焊接、焊后应力处理、焊接烟尘净化等功能的智能一体化,将传统焊接技术与现代信息技术相结合,利用人工智能实现技术新突破。

刻苦钻研技术

实践启发创意,落实创意则需要不断地钻研。

解决复杂工况下焊接系统加工质量控制问题是项目的一大难点。“不断跟踪技术前沿,针对市场需求,集成创新,是我们作品相比于市场现有产品所拥有的优势,要扬长避短就得在技术上多下功夫。”建电162的朱俊国对项目定位具有清晰的把控。“我们设计的专家系统,在数据驱动和人工智能技术基础上,建立了复杂工况参数与机器人控制参数的映射,实现不同焊接母材、焊接工艺、焊接工况下,焊接参数及焊后应力处理作业参数的自动优化。”

每一个让人引以为傲的新兴技术背后,都是反反复复的讨论和修改。在跟踪焊缝具体选择什么方法的问题上,成员们在采用单目还是双目视觉的问题存在意见分歧。直接从双目做起的难度较大,而从单目做起又会耗费大量的时间精力。“在查询资料,咨询老师后,我们决定从单目做起,夯实基础,做科研是急不得的。”

“不会的就努力学会,会做了就努力做好。”这是成员们常共勉的话。在焊后对结构件处理的方法上,传统的超声冲击法和振动时效法都有各自的优缺点。团队成员们查阅了大量国内外对焊后结构件处理方法的资料,最终选择了将超声冲击和振动时效相融合的方法。经过仿真调试确定可行性后,搭建实物平台,实现了对焊后结构件的良好处理。

“团队成员们对细节的把控特别严格。”指导老师商亮亮如是评价。为了进一步完善项目申报书和机器人,把项目的高质量完美呈现,赵佳皓带领团队几乎住在了实验室里。“熬夜到两三点都是常事,累得熬不住了就直接睡在地板上。”赵佳皓笑着说,“那时候哪里还管脏不脏,能躺下来,闭上眼睛眯一会儿就很满足了。”

“除此之外,学院对于这个项目也给予了很大支持。在无数次模拟练习中,学院组织不同专业和学科的老师来听取团队答辩,提供了全方位多角度的宝贵意见。”电176的裴彬辉眼中满是感激。

完善未来发展

区域船舶制造工业的不断发展,使智能焊接技术的地位越来越凸显。在经济效益上,时代呼唤智能,工作效率提高的同时大大减少了后续繁琐的维修过程,为行业带来直接效益。从社会效益来说,对于船舶等高危行业,机器可以代替人的作业环境,避免人体健康损害,降低人力成本。

实践是萌发创意的源头,也是检验创新作品的标准。近三年来,船用复杂结构智能焊接系统已经陆续在多企业接受了实验和应用,获得技术人员的一致好评。“提高了焊接部位疲劳强度,延长工作疲劳寿命,提高了金属抗腐蚀能力。”企业反馈的每一句话,都是对成员们辛劳付出的肯定。

赛场上,赵佳皓沉着冷静,从容不迫地为专家评委讲述了作品的制作细节,充分展示了作品科技含量,最终得到了专家的肯定和赞誉。

未来,团队还会进一步完善系统,在利用声信号实现焊后焊缝冲击质量监测这一创新点上,团队计划使用更为先进的声音信息处理算法,逐步强化系统对声信息处理的进度和加工质量识别的鲁棒性。

“我们的研究十分有必要。”团队成员们都斗志昂扬,对项目的未来发展充满信心。他们立志将作品不断完善,走向量产,服务社会。

学校的大力支持、团队成员和老师的精诚合作,让高强度的研究过程充满趣味,让高精度的研究作品尽善尽美。赵佳皓和他的团队成员们,以实际行动为“中国制造”增添了自己的一份力量。

(李天好 林子杰)

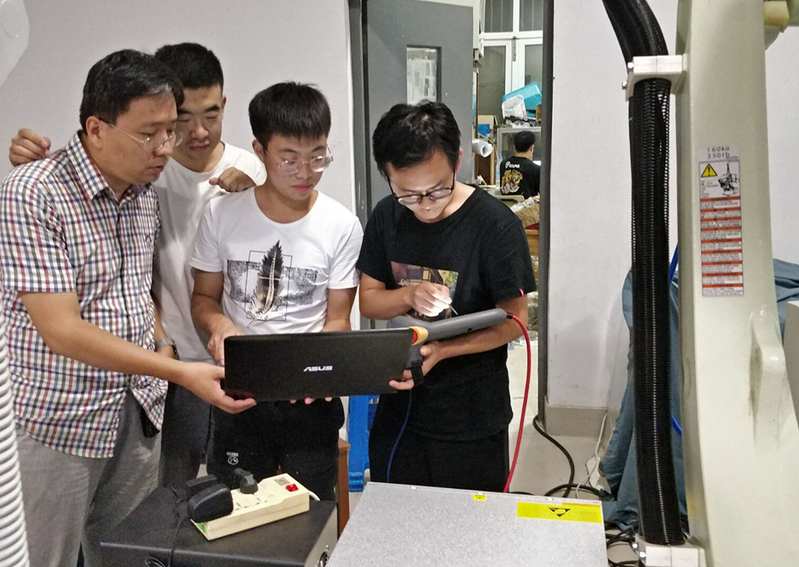

团队成员开展实验。